مهندسی دالوند Dalvand Engineering

وبلاگ فنی و تخصصی ماشین آلات سنگین Machinery Technics & Diesel Expert

مهندسی دالوند Dalvand Engineering

وبلاگ فنی و تخصصی ماشین آلات سنگین Machinery Technics & Diesel Expertروانکارها Lubricants شماره یک

مهمترین وظایف روغنهای روانکار

روانکاری : به حداقل رساندن اصطکاک و ساییدگی قطعات در حین کار با تشکیل لایه مناسب روغن در بین قطعات متحرک

انتقال حرارت: خنک نمودن سطوح و قطعات متحرک با انتقال حرارت ایجاد شده

آب بندی: به منظور جلوگیری از نشتی. به عنوان مثال در موتورهای احتراق داخلی ، با تشکیل لایه ای از روغن بین پیستون و سیلندر از خروج سوخت متراکم شده و گازهای ناشی از احتراق جلوگیری می نماید.

حفاظت از سطوح: جلوگیری از زنگ زدگی و خوردگی سطوح قطعات فلزی ضربه گیری کاهش و یا حذف ضربات حاصل از نیروهای مکانیکی وارده برقطعات متحرک و ثابت.

انتقال ذرات: توانایی تعلیق و حمل ذرات ناشی از ساییدگی قطعات، تجزیه سوخت، روغن، گرد و غبار و ...

انتقال نیرو و تامین فشار: که معمولاً از مهمترین وظایف روغن هیدرولیک است.

روش تولید روانکارها

روغن پایه روانکارها به سه روش تهیه می گردد در روش اول پایه روانکار دارای منشاء معدنی ( نفت خام ) می باشد در روش دوم پایه معدنی تهیه شده رابه وسیله فرایند های مکمل مصنوعی بهبود می بخشند که به آن پایه نیمه سینتتیک گفته می شود و در روش سوم روغن پایه کاملا ساختگی و حاصل از فرایند های شیمیایی می باشد که به آن پایه سینتتیک گفته می شود از نظر قیمت و مرغوبیت و طول عمر معمولا دسته سوم روغنها بر دو دسته دیگر برتری دارند.

روانکارهای تولیدی در ایران عمدتاً دارای منشأ معدنی بوده و از نفت خام تهیه می گردند متاسفانه امکان انجام فرایندهای مکمل و ساخت روغن های پایه نیمه سینتتیک و سینتتیک در پالایشگاههای کشور هنوز فراهم نشده است و روغنهای پایه نیمه سینتتیک و یا سینتتیک فعلی شرکت های داخلی همگی وارداتی هستند.

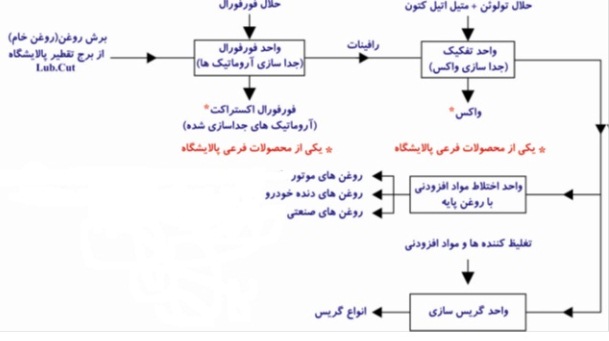

فرآیند تهیه روغنهای روانکار از نفت خام در پالایشگاه های نفت شامل دو مرحله تقطیر در فشار اتمسفر و تقطیر در خلاء است که نهایتاً برش روغنی که یکی از محصولات تقطیر در خلاء می باشد به عنوان ماده اولیه واحدهای روغن سازی وارد پالایشگاه می شود. سپس برش روغنی (Lub Cut) تحت یک رشته عملیات پالایش به روغن پایه تبدیل می گردد.

نمودار زیر شمای کلی پالایش روغن خام (Lub Cut) و تولید محصول را در پالایشگاه نشان می دهد:

روغن پایه تولید شده عموماً دارای خواص لازم جهت تأمین شرایط مناسب روانکاری نمی باشد،به همین منظور، جهت کاربردهای مختلف از مواد افزودنی مناسب استفاده می گردد. برای آگاهی از نقش این مواد افزودنی به برخی از آنها اشاره می گردد.

مواد افزودنی روغن

مهمترین مواد افزودنی که به منظور تأمین یا تقویت ویژگیهای لازم به روغن پایه افزوده می شود عبارتند از:

:( Viscosity Index Improver) -1 بالا برنده شاخص گرانروی

شاخص گرانروی V.I بالا نشان دهنده مقاومت بیشتر روغن در برابر افزایش گرانروی در سرما و کاهش آن در گرما است. روغن ایده آل روغنی است که در درجه حرارت های متفاوت ، مقدار گرانروی ثابتی داشته باشد. اما چنین روغن ایده آلی وجود ندارد.

مواد افزودنی بالا برنده شاخص گرانروی به روغن این مکان را می دهد تا به حالت ایده آل نزدیک گردد. امروزه،تقریباً تمام بهبود دهنده ها و بالا برنده های شاخص گرانروی،پلیمرهایی هستند که در دماهای پایین بصورت مولکول های متراکم در روغن پراکنده شده و زمانی که دما بالا رود, با حل شدن در روغن, کاهش گرانروی روغن را جبران می کنند که غالباً در روغنهای چند درجه ای(مالتی گرید) استفاده می شوند.

:( Detergents & Dispersants) -2 پاک کننده و معلق کننده ها

پاک کننده ها ترکیباتی هستند که قابلیت جلوگیری از رسوب ذرات روی سطوح داغ ( بخصوص موتور) را داشته باشند و مواد معلق کننده به ترکیباتی اطلاق می شوند که آلودگیها و دوده حاصل از احتراق را بصورت معلق در آورده و مانع از ته نشین شدن آن شوند.

در طی فرآیند احتراق, مقدار زیادی ذرات دوده و مواد ناشی از احتراق ناقص پدید می آیند. این مواد تولید شده در روغن غیر محلول بوده و موجب تشکیل رسوب در پیستونها می شوند و حتی ممکن است موجب چسبیده شدن رینگ و پیستون گردند، به این دلیل مواد افزودنی پاک کننده و معلق ساز به اکثر روغنهای روانساز افزوده می شوند. هر چه میزان این مواد افزودنی بیشتر باشد, روغن از قدرت پاک کنندگی بیشتری برخوردار است و در عمل, روغن سریعتر سیاه می گردد. بنابراین سیاه(تیره) شدن سریع روغن برخلاف تصور عامه, دلیل نا مرغوب بودن روغن نیست.

:(Anti‐Oxidant) -3 مواد ضد اکسیداسیون

برخی از ترکیبات موجود در روغن, براثر حرارت زیاد موتور و تماس دائم با هوا و مجاورت با اجزاء فلزی موتور, در معرض اکسیداسیون مداوم قرار گرفته و به مواد آلی و پراکسیدها تبدیل می شوند.

طی مطالعات گسترده مشخص گردیده است که اکسیداسیون روغن طی یک سری واکنش های پی در پی انجام می گیرد که باعث تشکیل اسید و ایجاد خوردگی می شود که می تواند گرانروی روغن را افزایش دهد . بدین جهت برای جلوگیری از این پدیده از مواد افزودنی ضد اکسیدان در تولید روغن استفاده می شود.

:( Anti‐Wear) -4 مواد ضد سایش

در شرایط سخت کاری, اجزای ماشین و سطوح دچار ساییدگی می شوند. ترکیبات ضد سایش با ایجاد فیلم مقاوم بین قطعات متحرک و ثابت باعث کاهش سایش و تماس مستقیم فلز با فلز می گردند.

:( Anti‐Corrosion & Anti‐Rust) -5 مواد ضد خوردگی و ضدزنگ

مواد ضد خوردگی در صنعت به ترکیباتی اطلاق می شوند که مانع از خوردگی قطعات غیرآهنی در محیط اسیدی شوند و هر گاه این خوردگی در مورد اجزاء آهنی مطرح شود ، زنگ زدگی نامیده می شود. اغلب مواد افزودنی ضد خوردگی, ضد زنگ نیز هستند و بر عکس . مکانیسم عمل این مواد به این صورت است که فیلمی مقاوم روی قطعات تشکیل می دهند و سطوح را در برابر خوردگی و زنگ زدگی حفاظت می کنند.

:(Pour Point Depressant) -6 مواد پایین آورنده نقطه ریزش

این مواد به منظور پایین آوردن نقطه ریزش روغن, به آن افزوده می شوند. به کمک این مواد, ذرات پارافین در دمای پایین بصورت معلق در روغن نگهداشته می شوند تا از جامد شدن (بسته شدن روغن) جلوگیری به عمل آید. در اینصورت راه اندازی و روشن کردن موتور در هوای بسیار سرد نیز امکان پذیر می گردد.

:( Anti‐ Foam) -7 مواد ضد کف

در هنگام کاردستگاهها, به علت سرعت زیاد جریان روغن و ایجاد تلاطم و یا نشتی هوا به سیستم هوای وارد شده در روغن باعث تشکیل کف در آن می گردد. برای جلوگیری از ایجاد چنین پدیده نامطلوب از ادتیو و مواد افزودنی ضد کف در روغنها استفاده می شود.

:( Extreme Pressure Agent) -8 ترکیبات مقاوم کننده در برابر فشار

ترکیبات مقاوم کننده در برابر فشار یا مواد افزودنی EP ترکیبات شیمیایی هستند که به منظور جلوگیری از تخریب ناشی از تماس فلزی با یکدیگر به روان کننده افزوده می به این ترتیب است که آنها تحت شرایط روانکاری EP شوند. مکانیسم عمل ترکیبات مرزی با سطوح فلزی واکنش داده و فیلمی از نمکهای فلزی تشکیل می دهند که این فیلم بصورت یک روان کننده جامد عمل می کند و قابل ذکر است که افزایش درجه در روغن حرارت بعلت بالا رفتن فشار مکانیکی مؤثرین عامل در تأثیر مواد افزودنی EPمی باشد.

ویژگیهای روغنهای روانکار

- گرانروی مناسب و ضریب اصطکاک بسیارکم جهت سهولت روانکاری قسمتهای مختلف دستگاه

- پایدار در برابر اکسیداسیون و حرارت

- دارای خواص پاک کنندگی مناسب و عدم تشکیل و تجمع لجن تحت تأثیر حرارت در لابلای قطعات

- دارای شاخص گرانروی بالا

- مقاومت در برابر کف کردن در حین عملیات

- ممانعت از ساییدگی و فرسودگی سطوح با تشکیل لایه نازکی

- کنترل زنگ زدگی و خوردگی شیمیایی روی قطعات

- سازگاری با آب بندها و قطعات لاستیکی

.

...... ادامه خصوصیات فیزیکی و شیمیای روانکارها در " روانکارها Lubricants شماره دو "