مهندسی دالوند Dalvand Engineering

وبلاگ فنی و تخصصی ماشین آلات سنگین Machinery Technics & Diesel Expert

مهندسی دالوند Dalvand Engineering

وبلاگ فنی و تخصصی ماشین آلات سنگین Machinery Technics & Diesel Expertسیستم پایش وضعیت ماشین در محصولات کوماتسو VHMS

استراتژی تعمیرات و نگهداری ماشین آلات در پروژه ها و کارگاههای مختلف از الگوهای متفاوتی پیروی می کند که این الگو برگرفته از سطح سواد ، نیروهای موجود ، امکانات در دسترس ، تخصص مدیریت ارشد و... می باشد.

یکی از این الگوها ، تعمیرات مبتنی بر وضعیت دستگاه ( CM ( Condition Based Maintenance می باشد.

در این الگو هدف:

- مشخص شدن آغاز شرایط خطرناک یا بالقوه خطرناک که ممکن است باعث صدمه دیدن موتور ، گیربکس و دیگر اجزا شود .

- با تفسیر صحیح سرنخهای مشاهده شده ، جلوگیری قبل از بحرانی شدن شرایط و وقوع آسیب های جدی .

و بطور خلاصه می توان گفت منظور از نگهداری و تعمیرات براساس وضعیت ،کنترل سلامت دستگاه با بدست آوردن علائم و نشانه هایی از وضعیت سیستم در حالی که ماشین همچنان مشغول کار است ، می باشد تا دستگاه بتواند در یک شرایط ایمن و اقتصادی ادامه کار دهد و قبل از واماندگی و از کار افتادن دستگاه عوامل ایجاد خرابی شناسایی و رفع گردد.

تکنیک های متعددی برای مراقبت وضعیت (CM ) ابداع و متداول شده است که معمولا به دو روش زیر انجام می شود:

- برون خط OFF-LINE : مانند آنالیز روغن Oil Analysis ، آنالیز ارتعاشی Vibration Analysis ، ...

- برخط ( زنده) ON-LINE : مانند سیستم VHMS کوماتسو (از طریق سنسورها و در زمان کار دستگاه)

با توجه به نوع دستگاه ، حساسیت ها و دقت مورد انتظار دربرنامه نگهداری ماشین ، می توان یک یا ترکیبی از روشهای بالا را بکار گرفت .

در برخی از دستگاههای کوماتسو بمنظور کنترل و پایشش وضعیت ماشین از سیستمی بنام VHMS استفاده می گردد.( Vehicle Health Monitoring System)

در این سیستم با استفاده از سنسورهای مختلف پارامترهای کاری دستگاه مورد سنجش قرار گرفته و اطلاعات حاصله به کنترلر مخصوص تعبیه شده ارسال و در آن ذخیره می شود.

این اطلاعات به سه روش قابل دریافت توسط افراد مسئول کنترل سلامت دستگاه می باشند.

۱- با استفاده از رایانه و با اتصال مستقیم به کنترلر سیستم Cable

۲- با استفاده از رایانه و با سیستم Wireless

۳- با استفاده از ارتباط ماهواره ای ORBCOMM

- ORBCOMMیک شرکت ارتباطات جهانی ماهواره ای است که منحصراً در زمینه ارتباط ماشین با ماشین متمرکز شده و فعالیت می کند . این شرکت سرویس انتقال اطلاعات در کل دنیا را از طریق 29 ماهواره با هزینه کم و با قابلیت اعتماد بالا ممکن می سازد .محصولات ORBCOMM روی انواع تراک ها، تریلر ها، تجهیزات سنگین ، خطوط لوله، کشتی ها، چاه های نفت و ...نصب می شود .

این سیستم می تواند دریافت کننده و فرستنده پیام های کوتاه با تاخیر زمانی بسیار کم، بین 6 بایت تا چندین کیلوبایت باشد و به کاربران امکان دسترسی آسان به اطلاعات را که اغلب از مناطق خارج از دسترسی جغرافیایی است، ممکن می سازد.

- دفتر مرکزی این شرکت در ایالت نیوجرسی امریکا واقع بوده و دارای 7 دفتر منطقه ای در کشورهای ژاپن ، اندونزی، مالزی،تایوان،کره،مغرب و آلمان می باشد

- متاسفانه بدلیل وجود تحریم ها، امکان استفاده از این تجهیز برروی دستگاههای موجود در ایران فعلا مقدور نمی باشد .

- لازم به ذکر است در صورت مجهز بودن دستگاهها به این سیستم، کنترلر هر 20ساعت یکبار کلیه اطلاعات را به ماهواره ارسال کرده و بالطبع مشتری لحظه به لحظه از وضعیت دستگاه مطلع می باشد .

مزایای استفاده از این سیستم ها را می توان به موارد زیر دسته بندی کرد.

تشخیص عیب :

جمع آوری اطلاعات مربوط به وضعیت سلامت دستگاه که توسط تستهای PM تقریبا 1 ساعت طول می کشید ، هم اکنون توسط لپ تاب در مدت تقریبی 10 دقیقه دانلود می شود . که این امر باعث کاهش زمان توقف دستگاه می گردد .

علاوه بر این در صورتی که دستگاه به سیستم ارتباطی ماهواره ای متصل باشد ، بدون نیاز به توقف ماشین می توان اطلاعات را جمع آوری کرد (در حال حاضر استفاده از این سیستم در ایران موجود مجاز نمی باشد )

نتایج :

با مطالعه و رویت اطلاعات ازطریق اینترنت توصیه های مناسب صورت می گیرد .

ضعفها اپراتور مشخص شده و می توان بهترین الگوهای رانندگی را ترسیم کرد.

برنامه ریزی و پیاده سازی برنامه تعمیرات متناسب با برنامه تولید .

منافع این سیستم برای دارنده دستگاه :

جلوگیری از توقف ناگهانی دستگاه در اثر خرابی ها با بهره برداری از روند گرافها (تغییرات در طول زمان ) .

ساده تر شدن جستجوی علل خرابی .

افزایش قابل ملاحظه عمرماشین با اصلاح الگوی اپراتوری و فعالیتهای غلط اپراتوری .

تجهیزات و حسگرهای نصب شده این سیستم بسته به نوع دستگاه می باشد ولی معمولا شامل حسگرهای زیر می باشند :

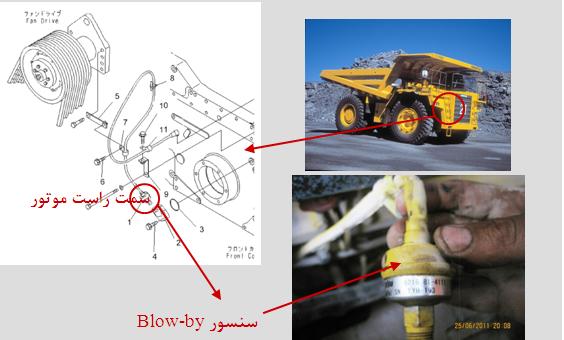

1- فشار بلوبای موتور ( پس زنی موتور )

2- فشار روغن موتور

3- دمای روغن موتور

4- درجه حرارت دود خروجی اگزوز

5- دمای روغن تورک کانورتر ( توربین )

6- شانه گاز پمپ انژکتور

7- Fill Switch زمان پر شدن کلاچها ( دستگاههای دارای گیربکس مثل دامپتراک )

8- فشار گاز کمکهای جلو و عقب

9- فشار روغن هیدرولیک و پمپ ها

10- دمای روغن هیدرولیک

و.....

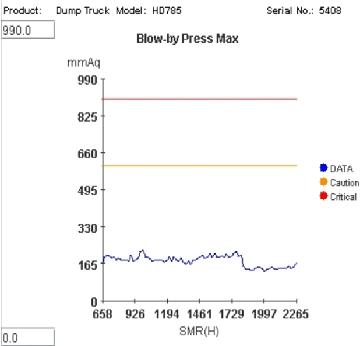

بطور مثال در دامپتراک مدل HD785-5 کوماتسو داده های زیر توسط سیستم ارسال می گردد.

- دورموتور

- بلوبای موتور

- دور شافت ورودی وخروجی گیربکس

- فشار باد ترمز

- درجه حرارت روغن ریتاردر

- درجه حرارت روغن موتور

- درجه آب رادیاتور

- دمای روغن خروجی توربین

- آمپراژ خروجی سلونوئیدهای H,L,1,2,3,4,R گیربکس

- آمپراژ سلونوئید گاورنر

- سیگنال رله قطع کن گاورنر پمپ انژکتورسمت چپ و راست

- فشار روغن موتور

- مقدارجابجایی سنسور شانه گاز پمپ انژکتور

- فشار گاز جک ها

با استفاده از داده های فوق نمودارهای زیر ( گراف ) تهیه و با بررسی و آنالیز این نمودارها و روند تغییرات وضعیت سلامت دستگاه مشخص می گردد.

1- گراف فشار بلوبای موتور

2- گراف فشار روغن موتور

3- گراف دمای روغن موتور

4- گراف درجه حرارت دود خروجی اگزوز

5- گراف مصرف سوخت

6-گراف زمان کارکرد واقعی دستگاه

7- نمودارحبابی فرکانس پاششهای پمپ انژکتور

8-گراف زمان درگیری کلاچ ها

9- نمودار حبابی تعویض دنده ها

10- جدول سیستم بارسنج دستگاه

11- جدول کلیه خطاهای رخ داده در دستگاه

به عنوان نمونه گراف فشار بلوبای موتور یک دامپتراک را در زیر مشاهده می کنید.

بسیار مفید بود

عالی